- Склад і виробництво арболіттових блоків

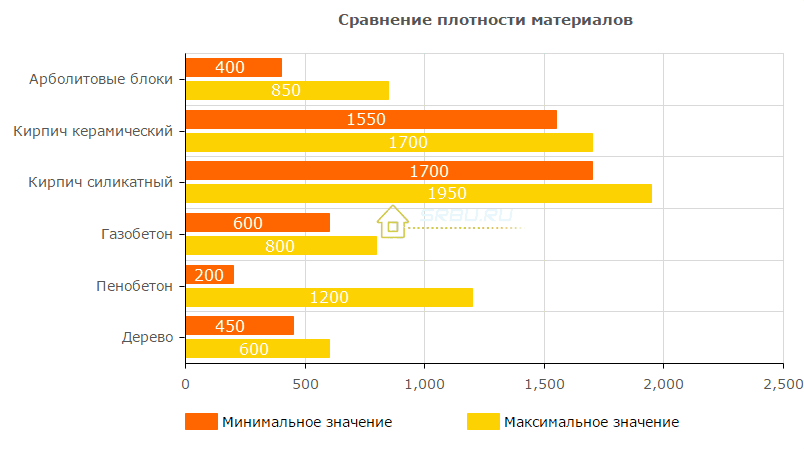

- щільність арболита

- Міцність арболітових блоків

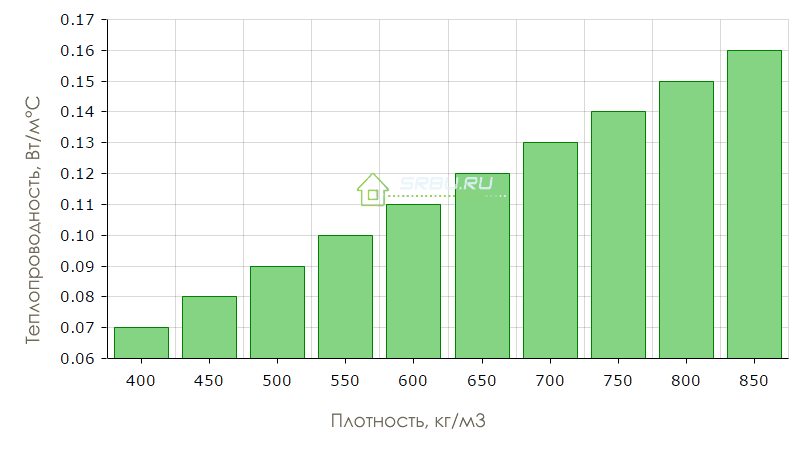

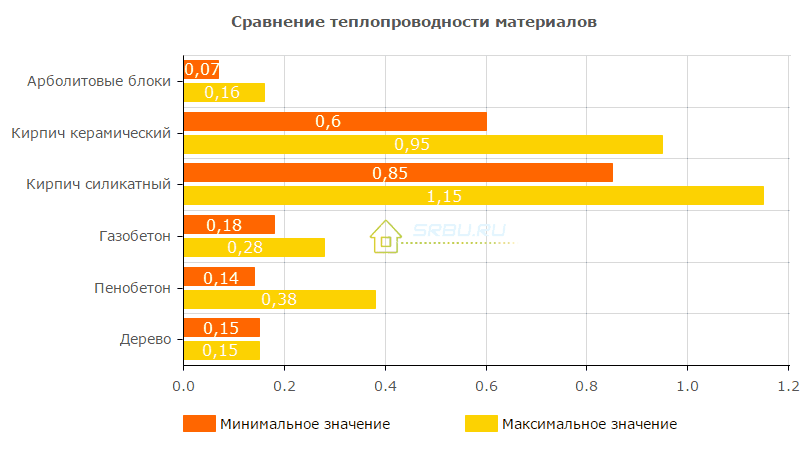

- теплопровідність арболита

- вологопоглинання арболита

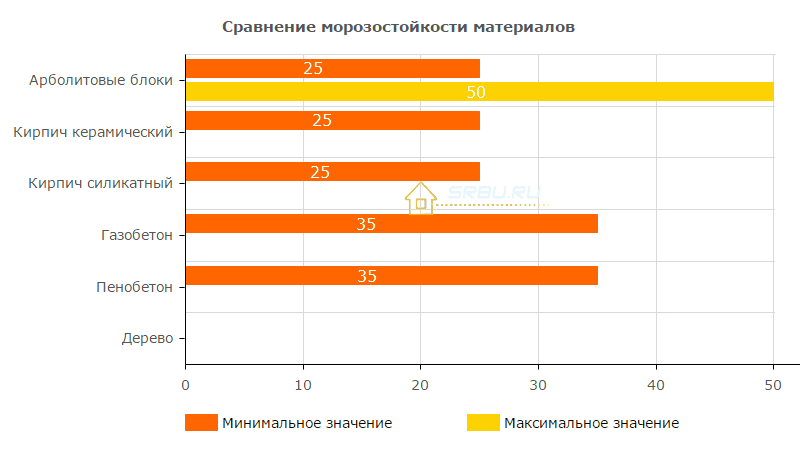

- морозостійкість

- усадка матеріалу

- Вогнестійкість арболітових блоків

- звукоізоляція

- паропроникність

- Недоліки арболітових блоків

- Переваги арболітових блоків

Допоможіть розробці сайту, ділитися статтею з друзями!

Арболит в більшості джерел описується, як матеріал, що володіє чудовими властивостями. Рекламні статті звеличують арболітові блоки, недоліки матеріалу скромно замовчуються. Але чудес не буває, недоліки теж є. Щоб по максимуму використовувати позитивні якості і нівелювати негативні, варто гарненько розібратися з властивостями арболита, його характеристиками і особливостями застосування.

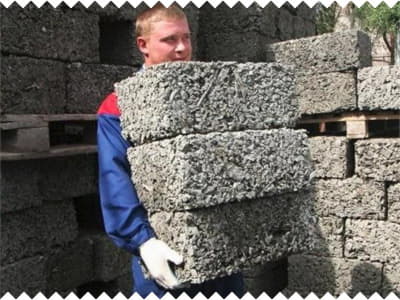

Склад і виробництво арболіттових блоків

Почнемо наш матеріал саме з складу і процесу виробництва. Вся справа в тому, що від якості виконання певних процесів залежить наявність або відсутність певних недоліків матеріалу. А це є дуже важливим. Арболит позиціонується, як один з різновидів крупноячеистой легких бетонів. В якості наповнювача в ньому використовується деревна тріска. Тріска зв'язується в монолітну структуру цементним тестом.

Матеріал використовується в будівництві в декількох видах:

- великоформатні кладочні блоки;

- пустотілі блоки;

- теплоізоляційні плити;

- суміші для заливки огороджувальних конструкцій за місцем.

Готові блоки знайшли найбільш широке застосування і під поняттям «арболит» розуміються, перш за все, вони. Найпоширенішим розміром арболітових блоків є 500 × 300 × 200 мм. Але в останні час виробники стали розширювати свої виробничі лінійки і пропонують арболит в інших типорозмірах.

Технологія виготовлення блоків відносно проста, але як і скрізь, є свої тонкощі. Якість майбутніх виробів залежить від дотримання кількох важливих виробничих моментів. Якщо виробник використовує в найменуванні своєї продукції термін «арболит», він повинен дотримуватися вимог нормативної документації на такі вироби, це:

- 1. ГОСТ 19222-84 "Арболит і вироби з нього. Загальні технічні умови".

- 2. СН 549-82 "Інструкція з проектування, виготовленню і застосуванню конструкцій і виробів з арболіту".

Склад арболітових блоків

Для виготовлення арболітових блоків використовується:

- Деревна тріска;

- Хімічні домішки;

- вода;

- Цемент.

# 1. Деревна тріска. Підсумкова міцність сильно залежить від калібру тріски. Щоб на виході був саме арболит, властивості якого строго нормовані, для виробництва повинна використовуватися саме тріска. Її розміри регламентовані. ГОСТ рекомендує максимальний розмір часток 40 × 10 × 5 мм (довжина / ширина / товщина).

Найкращі показники у блоків з розмірами тріски з інтервалів:

- довжина - до 25 мм;

- ширина - 5.10 мм;

- товщина - 3..5 мм.

Тирса, стружки, тирса, багаття, солома і все інше, що намагаються змішувати з цементом для виробництва арболіта, для його виготовлення не підходить. Тільки чиста тріска без кори, листя, грунту та інших небажаних домішок. Вважається, що додавання до 10% кори або 5% листя не робить серйозного впливу на характеристики арболита. Але краще коли ці домішки відсутні.

Найчастіше виробництва арболітових блоків, організовані при лісопилках і інших деревопереробних підприємствах. Для них арболит не є профільним напрямком. В результаті недобросовісні виробники, для збільшення рентабельності виробництва, крім самої тріски додають те, що є. Звідси непередбачуване якість продукції.

На спеціалізованих підприємствах встановлюють продуктивні валкові дробарки, відкалібровані під потрібний розмір тріски.

На спеціалізованих підприємствах встановлюють продуктивні валкові дробарки, відкалібровані під потрібний розмір тріски.

Для кінцевого споживача не має великого значення сорт деревини, з якої виробляється сировина, але технологи повинні це враховувати для правильного дозування минерализаторов і вибору ступеня ущільнення. Так, тріска модрини вимагає подвійного кількості добавок щодо інших хвойних порід. Частіше за інших на виробництво тріски йдуть сосна, ялина, рідше листяні породи.

# 2. Хімічні домішки. Деревне наповнювач містить цукру, які перешкоджають якісної адгезії цементного тіста з поверхнею частинок дерева.

Для вирішення цієї проблеми застосовуються 2 основні стратегії:

- 1. Висушування деревної сировини до застосування у виробництві протягом кількох місяців.

- 2. Мінералізація поверхні тріски в розчині хімічних компонентів.

Найкращі результати досягаються при комплексному підході до вирішення завдання. Зниження вмісту цукрів і мінералізація сировини дозволяє вирішити й інші важливі завдання:

- підвищення біологічної стійкості матеріалу;

- зниження водопроникності при експлуатації готового виробу.

Для вирішення всіх цих завдань, при виробництві арболіту можуть використовуватися такі компоненти: хлорид кальцію (ГОСТ 450-77), рідке скло (ГОСТ 13078-67), силікат-брила (ГОСТ 13079-67), сірчанокислий глинозем (ГОСТ 5155-74), вапно (ГОСТ 9179-77).

# 3. Вода. Отримувати арболітові блоки, характеристики яких відповідають заданим, можна, дотримуючись певного порядку технологічних операцій. Вода з додаванням минерализаторов готується заздалегідь. Витрата компонентів приймається в таких пропорціях:

| добавка | CaCl 2 | Al2 (SO 4) 3 | Al 2 (SO 4) 3 + Ca (OH) 2 |

|---|---|---|---|

| Витрата на 1м3 арболита, кг | 12 | 12 | 8 + 4 |

Тріска засипається в змішувач примусової дії. Звичайні гравітаційні бетономішалки не забезпечують достатньої гомогенізації. Вода з розчиненим мінералізатором перемішується і рівномірно розподіляється по поверхні тріски. Перемішування відбувається протягом 20 секунд. На наступній стадії відбувається додавання цементу. Перемішування з цементом триває 3 хвилини.

# 4. Цемент. Достатня для застосування в будівництві міцність матеріалу досягається тільки при застосуванні цементу з маркою не нижче 400. Цемент має властивість швидко втрачати марку при зберіганні. Навіть на виході з заводу цемент часто не відповідає заявленим характеристикам. Тому краще коли, арболітові блоки, технічні характеристики яких повинні відповідати вимогам, що пред'являються до конструкційних матеріалів, виготовляються з 500-го цементу.

формування блоків

Формування необхідно завершити протягом найближчих 15 хвилин після перемішування. Залежно від ступеня механізації наступних процесів розрізняють наступні способи формування:

- ручне формування без вібрації;

- ручне формування з вібрацією;

- виробництво на вибростанках;

- виробництво на вибростанках з вантажем.

Механізація процесів дозволяє отримувати більш високі за якістю і стабільні за параметрами арболітові блоки. При цьому розміри, геометрія і щільність зберігаються від виробу до виробу.

Витримування вироби в опалубці застосовують при кустарному виробництві, коли зняття опалубки відразу після формування перешкоджає занадто рідка консистенція розчину. У загальному випадку форми знімають без витримки.

Сирі блоки залишаються на знімному днище-піддоні або прямо на підлозі цеху.

Сирі блоки залишаються на знімному днище-піддоні або прямо на підлозі цеху.

Арболітові блоки, склад яких однаковий, можуть отримувати різні характеристики в залежності від способу і ступеня їх ущільнення. Основною метою пресування суміші в формі не є підвищення її щільності. Головне завдання - це створення рівномірно розподіленим за обсягом структури з довільно орієнтованою, повністю прихованою цементним тестом, тріски.

Вібрація при ущільненні застосовується дуже дозовано. Надмірне вібрація призводить до осадження цементного тесту на дні форми. Важливо зберігати його рівномірний розподіл за обсягом з повним укриттям зерен наповнювача. Навіть в арболіт високої щільності тріска не плаває в розчині цементу з водою. Цементне тісто працює, як клей, що покриває зерна наповнювача. Змінюється тільки концентрація тріски в обсязі і товщина покриває її цементного каменю.

Ущільнення блоків виробляється на значення, достатні для взаємної переорієнтації зерен наповнювача і збільшення площі їхнього зіткнення. Стиснення і деформації самої тріски не відбувається. Це забезпечує збереження розмірів блоку після зняття ущільнюючого зусилля.

Необхідність точного дозування всіх компонентів і дотримання технології

Точність дозування компонентів регламентується ГОСТом. Допустимі відхилення не можуть перевищувати декількох відсотків. В умовах нестачі води не відбувається гідратація всього обсягу цементу. Її надлишок небажаний з кількох причин:

- Перевищення водоцементного співвідношення знижує міцність.

- Надлишкова пластичність перешкоджає виймання сирого блоку з форми безпосередньо після формування.

- Збільшується час зберігання блоку на піддоні до первинного схоплювання.

Концентрація минерализаторов тріски, що йде в арболит, важлива для міцності і довговічності матеріалу. Дозування компонентів, які приводяться в нормативах, розраховані на певний калібр заповнювач і його вологість на рівні 25%. Оптимальне дозування підбирають дослідним шляхом на основі випробувань готових зразків.

Для протікання процесу гідратації важлива температура розчину води з мінералізаторами. Вона не повинна бути менше 15 ° С. Для набору необхідної температури в холодну пору року воду підігрівають або витримують в опалювальному приміщенні. Можливий також хімічний нагрів води при застосуванні в якості мінералізатора CaCl2.

щільність арболита

За призначенням матеріал умовно ділять на 2 типу:

- теплоізоляційний;

- конструкційний.

Визначальним фактором є щільність вироби. Вважається, що блоки з щільністю до 500 кг / м 3 не підходять для використання в складі несучих конструкцій. Але вони можуть застосовуватися для теплоізоляції при зведенні зовнішніх стін в будівлях, де навантаження від покрівлі або перекриттів сприймається колонами або іншими елементами.

Типовими для конструкційних блоків є значення щільності з інтервалу від 550 до 700 кг / м3. Але можна купити вироби і з щільністю до 850 кг / м3. Занадто високі величини вказують на хорошу несучу здатність елементів, але поступаються більш легким в теплоізоляційних якостях. Щільність матеріалу заміряється при сталій масі, коли блок припиняє втрачати вологу.

Стіни з литого арболита можуть мати щільність близько 300 кг / м3, але за несучою здатністю не поступаються складеним з каменів з щільністю 550 кг / м3.

Міцність арболітових блоків

Несуча здатність блоків характеризується їх міцністю на стиск. За результатами випробувань виробів може присвоюватися марка і клас по міцності на стиск. У загальному випадку вони пов'язані з щільністю матеріалів.

| Щільність, кг / м3 | Марка | клас |

|---|---|---|

| 400 - 500 | М 5 | В 0, 35 |

| 450 - 500 | М 10 | В 0, 75 |

| 500 | М 15 | В 1, 0 |

| 500 - 650 | - | В 1, 5 |

| 500 - 700 | М 25 | В 2, 0 |

| 600 - 750 | М 35 | В 2, 5 |

| 700 - 850 | М 50 | В 3, 5 |

Як і в разі виробів з важкого бетону, марка є середньою величиною за результатами випробувань партії зразків. Клас характеризує гарантовану міцність, 95% зразків повинні відповідати по класності.

Для реальних випробувань з хорошою вибіркою залежність між маркою і класом через перекладні коефіцієнти не є коректною. В цьому випадку розрив між маркою і класом може розповісти про культуру виробництва на підприємстві. Чим менше розрив, тим вище організація виробництва. У вітчизняній практиці виготовлення арболітових блоків це враховується за допомогою коефіцієнтів варіації. Для виробів 1-ої категорії якості допускається значення 18%, для вищої - 15%.

У цегляній кладці невеликий розмір виробів робить поняття класності безглуздим. При покупці великих кладок каменів, якими і є арболітові блоки, варто віддавати перевагу виробам з присвоєним класом.

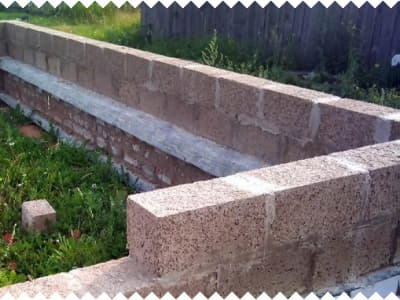

Для зведення несучих стін одноповерхових будівель заввишки до 3 м допускається використовувати блоки класу від B 1.0. Для більш високих стін потрібні елементи класу від B 1.5. Для 2-х - 3-х поверхових будівель використовують блоки класів B 2.0 і B 2.5.

Міцність арболита на стиск типова для пористих бетонів. Важливою відмінністю є міцність блоків на вигин, яка становить від 0, 7 до 1, 0 МПа. Модуль пружності елементів може доходити до 2300 МПа. Такі величини роблять арболіт особливим серед пористих бетонів. Якщо для пінобетону і газобетону велика ймовірність утворення тріщин, то для арболита така проблема не стоїть.

теплопровідність арболита

Теплопровідність для арболита є одним з ключових параметрів.

Вона росте зі збільшенням його щільності в такій прогресії:

Рекомендована ГОСТом товщина огороджувальних конструкцій з арболіту в помірних широтах становить 38 см. Але стіни такої товщини зводяться рідко. На практиці для стін житлових будинків блоки 500 × 300 × 200 мм кладуть плазом в один ряд. Разом з внутрішньої і зовнішньої обробкою цього достатньо для підтримки комфортної температури в приміщеннях без появи проблем з випаданням конденсату.

Додаткова теплоізоляція часто виконується за допомогою теплих штукатурних систем товщиною 1, 5-2 см з добавкою перліту. Для неопалюваних або періодично опалювальних приміщень (лазні) нерідко застосовують кладку блоків на ребро.

вологопоглинання арболита

У характеристиках арболита вказують величину водопоглинання до 85% для теплоізоляційних блоків і до 75% для конструкційних. Ці значення вимагають осмислення. Структура блоку являє собою склеєні цементним каменем розрізнені зерна тріски. Вони орієнтовані відносно один одного випадковим чином.

Вода, наливається на поверхню блоку, вільно протікає крізь нього. Природно, що при зануренні вода здатна витіснити великий обсяг міститься всередині блоку повітря. Якщо блок витягнути з води, вода витікає, а цементний камінь швидко висихає.

Арболітові блоки знаходяться в природному середовищі, наприклад в стіні будинку, практично не накопичують в собі вологу з навколишнього повітря. Це відбувається завдяки дуже низькій сорбційної вологості матеріалу, т. К. Мінералізовані тріска і цемент є негігроскопічним і слабо змочують матеріалами. Саме це стало причиною популярності використання матеріалу для будівництва бань.

Якщо поливати нічим не закриту стіну з арболіту з зовнішньої сторони водою, є ймовірність побачити її і всередині. Тому матеріал не використовують без фасадної обробки. Для арболита рекомендують обробку штукатурними розчинами або пристрій навісних фасадних систем.

морозостійкість

Поступове руйнування виробів при заморожуванні і розморожуванні відбувається в результаті розширення замерзає в пустотах води. Чим більше води в них міститься, тим менше циклів заморожування - розморожування здатний витримати матеріал без руйнування.

Низьке сорбційне вологопоглинання дає арболита хорошу стійкість до промерзання. Мінімальне значення становить F25 і доходить до F50. Захист арболита від прямого впливу вологи, дозволяє підвищити реальну морозостійкість матеріалу в конструкції. Крім цього існують реальні приклади експлуатації будівель з арболита протягом 7 - 10 років без пошкоджень для стін. Причому мова йде про стінах, які нічим не захищені від впливу зовнішніх факторів середовища.

усадка матеріалу

Вважається, що арболит абсолютно не схильний до усадки. Але невеликі усадочні процеси в перші місяці все-таки присутні. В основному вони припиняються ще на етапі дозрівання блоку на виробництві. Некритичне зменшення розмірів блоку (на 0, 4 - 0, 8%) можливо вже після укладання блоків в конструкцію.

Деяке скорочення висоти блоків може відбуватися і під вагою верхніх елементів, перекриттів і конструкцій покрівлі. Для запобігання проблем з обробкою не рекомендується виконувати штукатурні роботи в перші 4 місяці після завершення основного комплексу робіт.

Вогнестійкість арболітових блоків

По вогнестійкості арболітові блоки мають такі параметри:

- група горючості - Г1, т. е. це трудногорючий матеріал;

- група займистості - В1, важкозаймистий матеріал;

- за димоутворювальною здатністю - Д1, малодимообразующій матеріал.

звукоізоляція

За шумапоглощенію арболітові блоки перевершують такі матеріали як цегла і деревина. Коефіцієнт шумапоглощенія арболітових блоків становить 0, 17 - 0, 6 в акустичному діапазоні від 135 до 2000 Гц.

паропроникність

Арболит це дихаючий матеріал ступінь його паропроникності становить до 35%. Саме тому в будинках побудованих з даного матеріалу не буває вогкості, а мікроклімат кофортний як в холодну так і в теплу пору року.

Недоліки арболітових блоків

Як би не був хороший арболит, недоліки матеріалу все ж варто знати і враховувати.

Похитнути рішучість забудовника здатні кілька сумнівних моментів:

- 1. Велика кількість на ринку блоків «гаражного» якості.

Їх міцність, опір теплопередачі невідомі навіть виробнику. Є труднощі з придбанням заводського арболита в регіонах. Вище ми писали про найважливіші моменти виробництва арболітових блоків. Як ви розумієте виконати певні завдання в кустарних умовах просто неможливо.

- 2. Недостатня точність геометрії.

Точність геометрії арболітових блоків поступається її в інших легкобетонних кладок каменів (пінобетону, газобетону). Особливо це характерно для виробництв з великою часткою ручної праці. Відхилення в розмірах і взаємне розташування поверхонь змушують збільшувати товщину швів до 10 - 15 мм. А це тягне промерзання кладки по швах, перевитрата матеріалу і зниження швидкості кладки.

Виробники рекомендують використовувати для кладки теплі перлітові розчини, але їх приготування обходиться дорожче. Останнім часом для поліпшення геометрії блоків починають застосовувати фрезерування поверхонь.

- 3. Необхідність захисту від прямого впливу вологи.

Нічим не захищена кладка в теорії може бути проникною для великих напорів вітру, але реального підтвердження такого явища не отримано. Нанесення на поверхню штукатурки вирішує проблеми з проникністю.

- 4. Висока вартість арболітових блоків.

Це пов'язано з недостатніми автоматизацією виробничих процесів, ступенем опрацювання технології і скромними обсягами виробництва. В результаті собівартість пінобетонних і газобетонних блоків нижче в 1, 5 рази.

- 5. Наявність обмежень у виборі оздоблювальних матеріалів.

Для правильної експлуатації важливо поєднувати з арболітових кладкою тільки «дихаючі» варіанти обробки.

Переваги арболітових блоків

Тих, хто наважується на будівництво по арболітових технології, повинні надихати її численні переваги:

+ 1. Екологічність матеріалу.

Навіть входять до його складу мінералізатори не виділяють в атмосферу шкідливих речовин.

+ 2. Висока паропроникність.

+ 3. Легкість матеріалу.

Легкість матеріалу і його пружність не вимагають пристрою потужного і жорсткого фундаменту. Додатковим бонусом є сейсмостійкість.

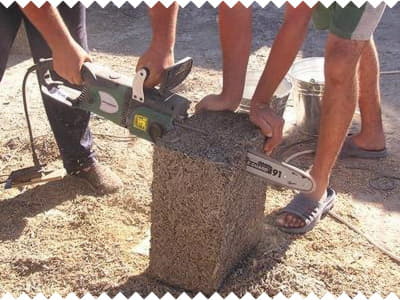

+ 4. Легкість обробки.

+ 5. Простий монтаж кріплення.

У арболит можна забивати цвяхи і вкручувати саморізи, як в дерево.

+ 6. Низька теплопровідність.

Відмінне опір теплопередачі при достатній для малоповерхового будівництва міцності дозволяє обходитися без додаткового утеплення і отримувати одношарову структуру стіни.

+ 7. Низька звукопроникність.

+ 8. Відмова від армування.

Можливість відмовитися від армування кладки і пристрої монолітних поясів на невеликих об'єктах.

+ 9. Біологічна стійкість.

+ 10. Негорючість.