- Знайомство з алмазними відрізними дисками

- Принцип роботи відрізного алмазного диска

- Конструкція відрізних алмазних дисків

- Різновиди алмазних дисків

- Як підібрати алмазний диск для болгарки

- Проблеми, що виникають в процесі роботи і способи вирішення

Допоможіть розробці сайту, ділитися статтею з друзями!

Алмазні відрізні диски, або як їх ще називають, алмазні кола, мають ряд переваг в порівнянні зі звичайними абразивними аналогами. Вони мають значно більші показники по ресурсу, точності різу і продуктивності. Далі ми розглянемо, як вибрати алмазний диск для болгарки, які різновиди дисків існують і в чому їх перевага.

Знайомство з алмазними відрізними дисками

Кола алмазні ріжучими крайками для безводної різання вперше були створені в конструкторських бюро японської компанії Sankyo Diamond Tools, структурному підрозділі корпорації Hitachi.

Безліч технологій використовувалося вперше, тому кола були недостатньо надійними і швидко виходили з ладу. Наприклад, алмази і ріже частина кріпилися до сталевого підстави за допомогою високотемпературної пайки. В процесі роботи, при виникненні великої сили тертя, метал нагрівався, припой розплавлявся і робоча частина просто відвалювалася. При водяному охолодженні такі кола працювали більш-менш стерпно, але при сухому терті ресурс їх був невеликий.

Справа в тому, що алмаз не ріже матеріал, а стирає його в пил, великі сили тертя супроводжуються швидким нагріванням - тепло не встигає відводитися по тілу кола, крім того, не дивлячись на наявність спеціальних прорізів, коло деформується при нагріванні. Зміни форми незначні і не загрожують руйнуванням, але на міцність з'єднання мають негативний вплив.

Інженери Sankyo Diamond запропонували й інші рішення - спікання робочої частини і основи під великим тиском. Таке з'єднання більш міцне і витримує значно більші температури. Таким чином, вдалося створити стійкі до нагрівання і деформації сегментовані і суцільні диски. Технологія використовується до сих пір.

Друге рішення - зварювання лазером на молекулярному рівні. За такою технологією виробляються тільки кола сегментированного виду. По міцності і надійності диски обох видів практично однакові, хоча багато професіоналів вважають, що виготовлені методом лазерного зварювання краще.

Принцип роботи відрізного алмазного диска

Більшість алмазних дисків використовуються на кутових шліфувальних машинах з частотою оборотів до 12000 об / хв. Максимальна кількість обертів, яке можуть витримати кращі кола становить 13900 об / хв, але інструментів, здатних їх розвинути при різанні не надто багато.

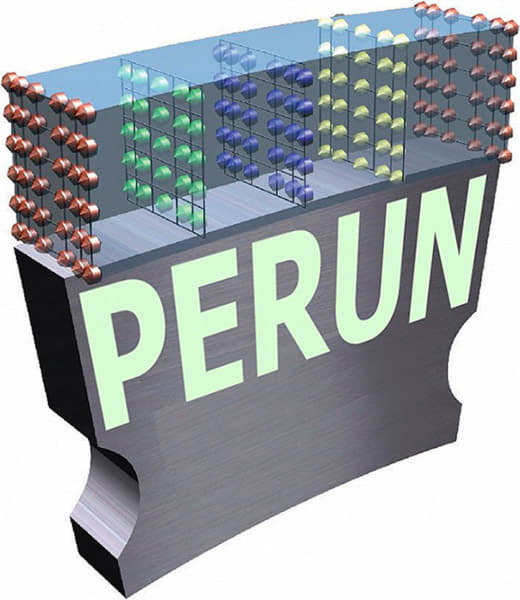

З оброблюваної поверхнею контактує тільки сам алмаз - він виступає над поверхнею обода і при обертанні стирає матеріал в дрібний пил. Багатошарова структура ріжучої кромки забезпечує постійну готовність диска до роботи - стирається або вилетіли з гнізда алмази замінюються іншими, які знаходяться в більш низькому шарі обода.

Надлишок тепла відводиться по корпусу диска, але, все ж, він нагрівається до досить високих температур, що вимагає дотримання певних правил техніки безпеки при сухій різанні.

Довговічність кола і ефективність його застосування залежать від розмірів алмазів. Великі забезпечують ефективність роботи, але швидко зношуються, дрібні ріжуть дуже точно, але повільніше, термін їх служби на 25 - 30% довше, ніж у інструменту з великими фракціями кристалів.

Конструкція відрізних алмазних дисків

Конструктивно алмазний диск являє собою сталевий круг з ріжучої частиною і прорізами по всій площі, які сприяють відведенню тепла і знижують деформаційні напруги. Алмази вкраплені по всьому ободу диска. Вони вставляються в обід зі сплавів нікелю, цинку, кобальту і олова. При лінійної швидкості руху до 80 м / с і величезних силах тертя, кріплення має бути надзвичайно міцним, що досягається використанням спеціальних технологій.

Для забезпечення утримання ріжучої частини при великих навантаженнях вони можуть закріплюватися за допомогою лазерного зварювання, спікання, гальванічним способом або паянням. Пайка використовується тільки в дисках для різання машинами з водяним охолодженням.

Залежно від способу закріплення алмаза, визначається призначення диска. Закріплені гальванічним способом алмази призначені для роботи з м'якими видами природного каменю, оброблені лазерним зварюванням і спіканням, особливо сегментні - для всіх видів твердих матеріалів сухим і «мокрим» способом.

Отвори і прорізи розташовані строго симетрично, також врівноважена маса алмазів по діаметрально протилежним напрямам. Це виключає вібрації і «биття» диска і забезпечує рівномірність різання. Але використовувати круги для сухого різання можна тільки для виконання прямолінійного реза - при криволінійній траєкторії диск може не тільки втратити алмази, але і зруйнуватися. Цей вид інструментів дуже чутливий до бічних навантажень.

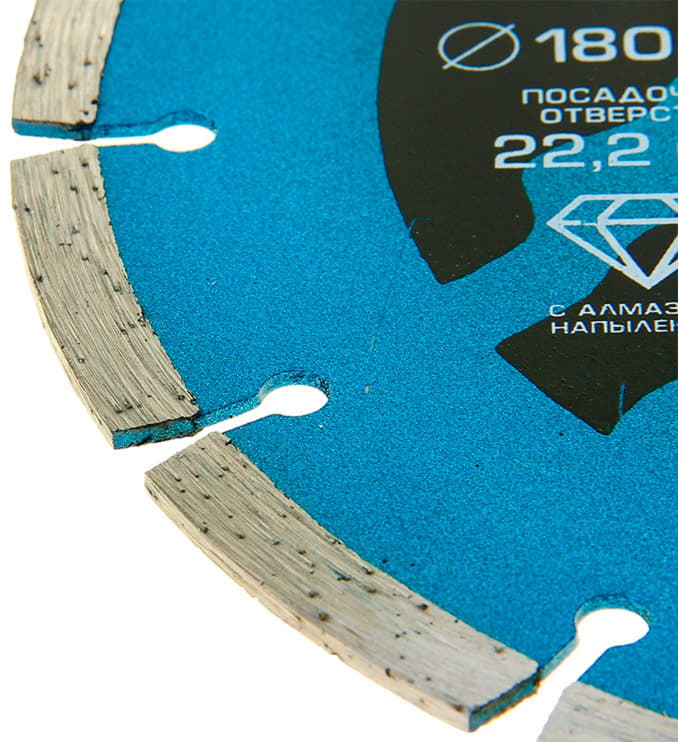

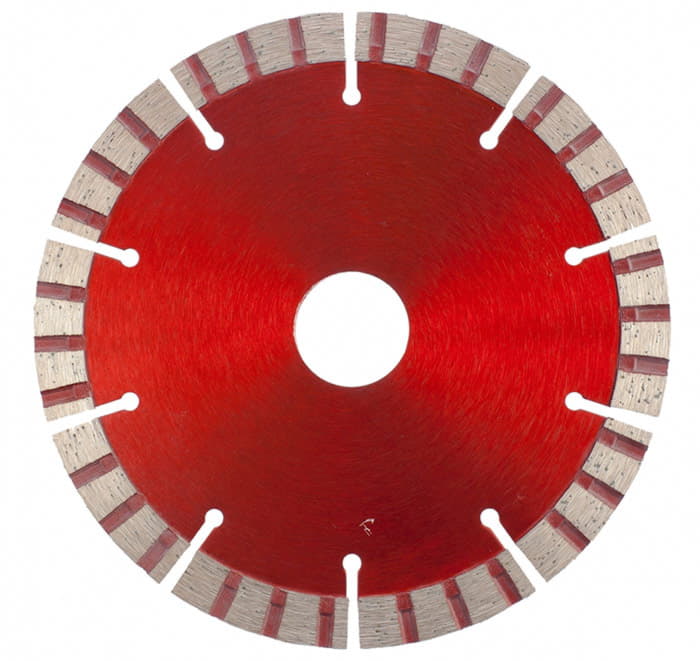

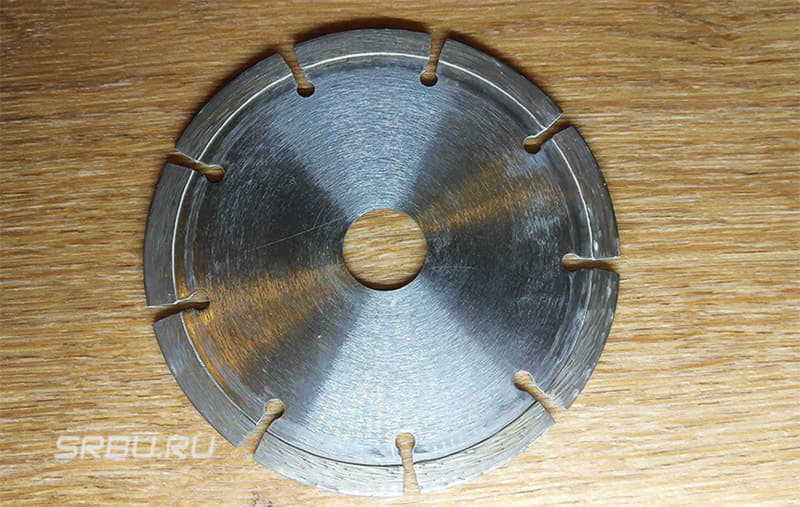

1. Демпфігующіе прорізи. 2. Ріжучий шар. 3. Посадочний отвір. 4. Сталевий диск.

1. Демпфігующіе прорізи. 2. Ріжучий шар. 3. Посадочний отвір. 4. Сталевий диск.

Різновиди алмазних дисків

Алмазні відрізні диски мають певні відмінності по конструкції і технології виготовлення.

Види алмазних дисків по будові

За будовою диски для сухого різання поділяються на:

- суцільні;

- сегментовані;

- турбо;

- турбосегментірованние.

Суцільні алмазні диски. Оснащені суцільний ріжучої стрічкою, що йде по колу, в яку вкраплені штучні алмази в кілька рядів. Для різання кераміки та інших матеріалів, де точність різу є основним параметром, краще кола з суцільною кромкою.

Сегментовані алмазні диски. Сегментовані розділені радіальними прорізами на кілька робочих ділянок однакового розміру, вони більш стійкі до механічних і температурних навантажень і застосовуються частіше, ніж суцільні, хоча і коштують трохи дорожче. Вони більш продуктивні, ніж суцільні, але рез після них не такий точний. Найкраще їх застосовувати для грубого різу бетонних конструкцій.

Алмазні диски турбо. Турбодіскі відрізняються наявністю косою (і не тільки) насічки по бічних сторонах обода. Вона кілька збільшує механічну міцність кола і значно посилює інтенсивність відводу тепла, що дозволяє прискорити різання від 50 до 100%. Як і сегментні диски, «турбо» придатні для швидкого різання будь-яких мінеральних матеріалів широкого діапазону твердості - від пісковика до бетону і граніту.

Алмазні диски турбосегментірованние. Ще більш продуктивні кола, розділені на сегменти з бічної рискою «турбо». Вони відрізняються високою продуктивністю і універсальністю.

Різниця дисків по розташуванню алмазів

Штучні алмази закріплені в робочому обіді в певному порядку. Є кола з рівномірним їх розподілом, коли в будь-який з обраних одиниць довжини або сегменті знаходиться однакова кількість кристалів.

Але є і кола, в яких алмази розставлені з певним періодом (так звані сендвічнимі). Вони більш продуктивні, забезпечуючи менше зусилля на інструмент, більш ефективне охолодження і рівномірний розподіл зусилля.

Алмазні диски для сухого та мокрого різання

За способом різання алмазні диски поділяються на круги для сухого та мокрого різання. Перші забезпечують точний різ і більш «чисті» в роботі, але вимагають застосування пристроїв з відсмоктування пилу - при різанні утворюються дуже дрібні частинки твердих матеріалів, які подразнюють очі та дихальні шляхи. Кола з водяним охолодженням працюють при постійному припливі рідини, яка пов'язує і змиває пил, але не завжди їх можна використовувати. Це пов'язано з деякою громіздкістю гідросистеми і освітою патьоків.

Кола для сухого різання можна використовувати в машинах з водяним охолодженням, але диски для «мокрою» різання без охолодження використовувати не можна - вони перегріваються і швидко руйнуються.

Як підібрати алмазний диск для болгарки

При підборі алмазного диска необхідно звертати увагу на тип матеріалу, для якого призначений диск, на його розмір, посадковий діаметр і швидкість обертання диска.

Матеріал, з яким доведеться працювати

Більшість алмазних кіл призначені для роботи з неметалевими матеріалами. Найчастіше вони застосовуються для різання бетону, кераміки, скла, цегли та асфальту. Але існує ряд дисків, створених для різання металів різної твердості. При покупці слід пам'ятати, що різні види алмазних дисків призначені для роботи з різними матеріалами. Є диски, призначені для роботи з бетоном, керамічною плиткою, мармуром, гранітом, піщаником, каменем і асфальтом.

Існує певне правило вибору диска - для м'яких матеріалів вибираються кола з твердої обв'язкою алмазів, а для твердих - з м'якою. Це визначається ступенем зносу штучних алмазів, що знаходяться на ободі кола.

При різанні твердих матеріалів вони стираються швидше і наступні виходять на їх місце з досить м'якою ріжучої смуги. М'які ж матеріали на алмаз впливають мало, він повинен знаходитися на своєму місці максимально довго, що й забезпечує тверду речовину, в яке вкраплені мінерал.

Крім того, для різних кіл використовуються різні штучні алмази.

Промисловим способом виробляється два види алмазів:

- Монокристалічні, що представляють собою одну просторову структуру правильної форми;

- Полікристалічні, що складаються з декількох міцно пов'язаних між собою монокристалів меншого розміру.

Перші дуже міцні і використовуються для різання твердих матеріалів і металів, другі можуть руйнуватися при контакті з ними, тому використовуються на більш дешевих інструментах, призначених для порівняно м'яких матеріалів.

Розміри алмазних дисків

Від розмірів диска залежить максимальна глибина різу і, в деяких випадках, швидкість роботи. Основні діаметри - 115, 125, 180 і 230 мм, що відповідає абразивним колам для УШМ найбільш поширених марок. У продажу можна зустріти і алмазні диски діаметром 150, 300 і більше міліметрів. Великі діаметри встановлюються на потужні ріжучі машини - бензорізи, відрізні верстати стаціонарного типу і т.д.

Найбільш поширені посадкові отвори дисків можуть бути - 22, 2 мм або 25, 4 мм. Купуйте диск тільки того розміру, для якого призначений ваш інструмент.

Ніколи не встановлюйте диск великого розміру на болгарку, яка призначена для роботи з диском меншого розміру, попередньо знявши захисний кожух. Це дуже небезпечно, так як при руйнуванні металевого диска можна завдати смертельного шкоди своєму здоров'ю. Якщо ж у вас є такі ідеї, то знайдіть в інтернеті фото наслідки роботи з алмазним диском без захисного кожуха і вам назавжди перехочется працювати без захисту.

Швидкість обертання диска

Також на дисках вказується максимальна швидкість обертання і лінійна швидкість. Якщо можливості вашого інструменту перевищують характеристики диска, то ставити його не можна - відцентрові сили просто розірвуть його.

Проблеми, що виникають в процесі роботи і способи вирішення

1. Як вже згадувалося, алмазні диски призначені виключно для прямолінійних різів. Швидкість різу і силу подачі необхідно регулювати таким чином, щоб робоча зона не перегрівалася. При температурі обода вище 700 0 С штучні алмази Графітізуючі і втрачають значний відсоток міцності. Збільшити ресурс диска можна простим способом - періодично витягувати його з різу, не вимикаючи мотора УШМ. Потік, що набігає повітря охолоджує диск і знімає термічні напруги між центральною частиною і робочою зоною.

Ще один спосіб збільшити термін служби диска - не виконувати за один прохід занадто глибокого різу. Краще послідовно пройти по одній траєкторії кілька разів. Це трохи збільшить час роботи, але ресурс інструменту стане вдвічі більше.

2. Однією з головних проблем, які зустрічаються в роботі, є швидке зношування робочої зони. В першу чергу це пов'язано з неправильним вибором інструменту, занадто великою швидкістю подачі (притиску) або зі станом приводу УШМ. Якщо в ньому виникають биття, то термін життя диска різко скорочується, в деяких випадках, при особливо великих амплітудах коливань, він може зруйнуватися, що дуже небезпечно.

Якщо зношується бічна сторона диска нижче ріжучої кромки, значить, порушена вертикальність подачі або виник дефект приводу, що створює бічне биття.

3. При швидкому затуплении сегментів необхідно замінити диск - він не підходить для даного матеріалу. Якщо ж диск обраний правильно, але все одно спостерігається така картина - необхідно частіше охолоджувати диск. Він перегрівається внаслідок занадто сильного навантаження. Такі ж причини призводять і до зміни кольору підстави диска - з'являється синюватий відлив на сталевому колі.

4. Якщо на диску з'явилися тріщини - негайно замініть його. Розтріскується диск при невідповідності матеріалу або занадто інтенсивної роботи. Часто ці дефекти з'являються після заклинювання в резу, або перекосі при роботі. Щоб уникнути неприємностей, оглядайте диск перед роботою і періодично під час роботи, зупиняючи інструмент.

5. Не допускається робота з алмазним диском, якщо УШМ чи інший інструмент несправний - виникають бічні і радіальні биття, нерівномірне обертання, неконтрольоване збільшення або зниження швидкості обертання. У цьому випадку інструмент необхідно здати в ремонт або купити новий.

Щоб збільшити ресурс алмазного диска, необхідно виконати ряд простих правил:

- використовувати кола великого діаметру, таким чином, знижується навантаження на кристали;

- УШМ чи інший інструмент необхідно вибирати якомога потужніший, це забезпечує стабільність обертів;

- правильно вибирати диск відповідно до матеріалу;

- не перевищує допустимих оборотів.

При роботі з алмазними дисками обов'язково використовуються рукавички, окуляри і респіратори.